(06Cr25Ni20)310S不锈钢管开裂原因分析

浙江至德钢业有限公司利用宏观分析、光谱成分分析、金相分析、扫描电镜一能谱分析对内壁出现裂纹的310S不锈钢管进行了全面的分析。分析结果表明:铬镍当量比偏高和穿管热变形温度低使钢中产生了铁素体相且高温时没有溶解到奥氏体中,使材料在穿管过程中热塑性降低,加之穿管时用的钼顶头疲劳使用等因素综合导致穿管过程中内壁开裂。

310S不锈钢管具有较高的铬、镍含量,其耐腐蚀性优于18铬不锈钢。在共沸浓度68.4%以上的酸中,常规的18-8不锈钢不具备满意的耐蚀性,而310S不锈钢管则可以应用于65%~85%浓度的酸中。在酸生产厂的尾气预热器、加热器、冷凝管,以及氧化铀生产中的酸设备上都广泛采用了06Cr25Ni20钢。同时该钢具有良好的热强性、抗氧化性和抗硫化性能。最高使用温度为1200℃,连续使用温度为1150℃,其耐热性能要远优于304、316、321型不锈钢。与镍铬超级合金、钴铬超级合金相比具有明显的成本优势。但是在生产过程中也存在较多的控制难点。一是导热性较差,导热系数仅为304的58%,Cr17的47%,连铸坯热裂纹倾向大;二是枝晶偏析严重,热轧加热最高温度受到一定的限制。高温变形抗力大,热塑性低,轧制过程中容易产生开裂;三是铬碳化物、相析出倾向大。

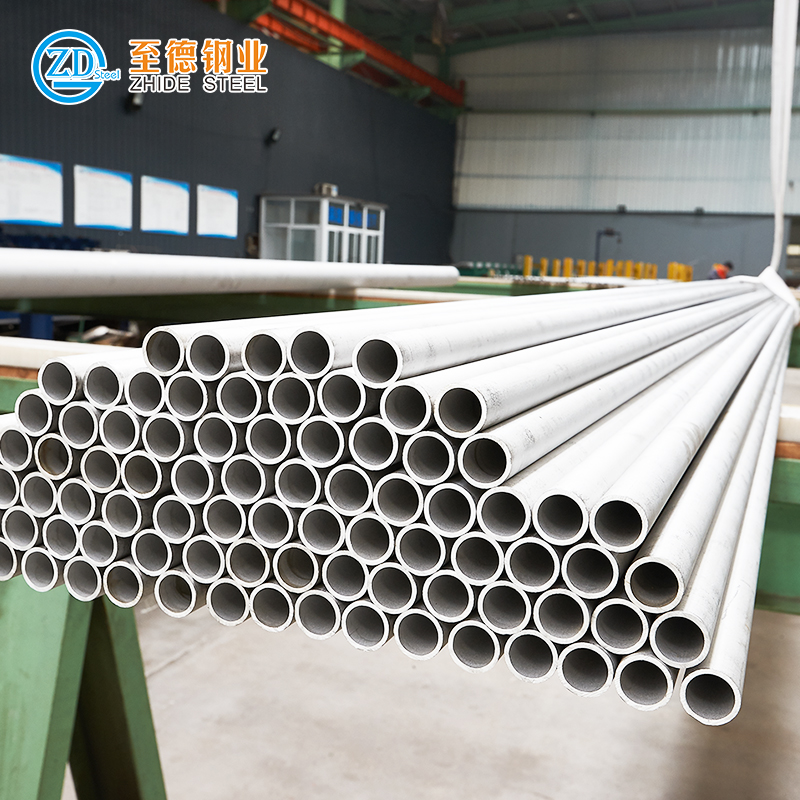

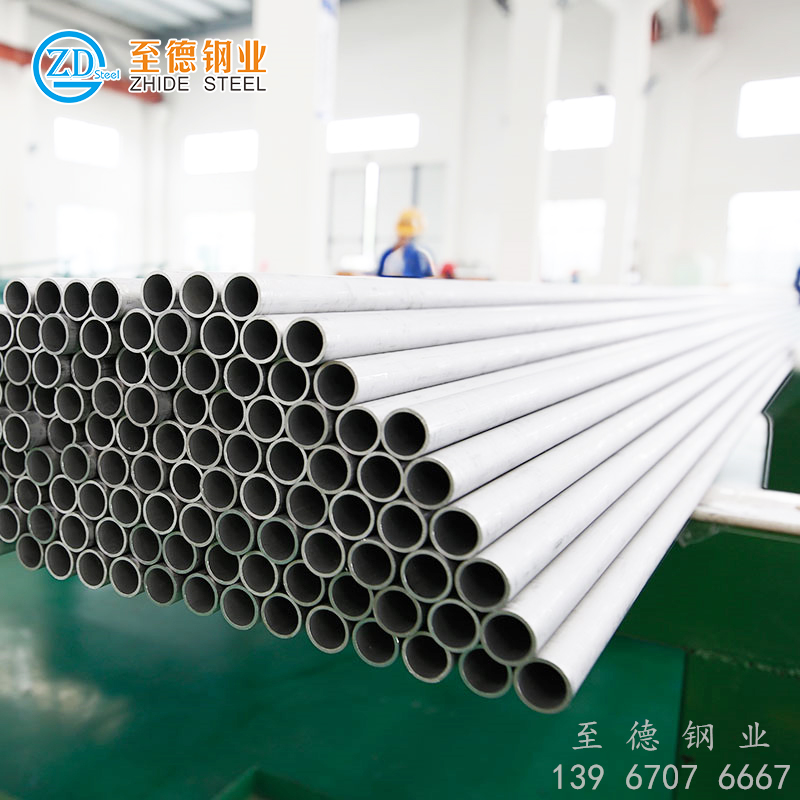

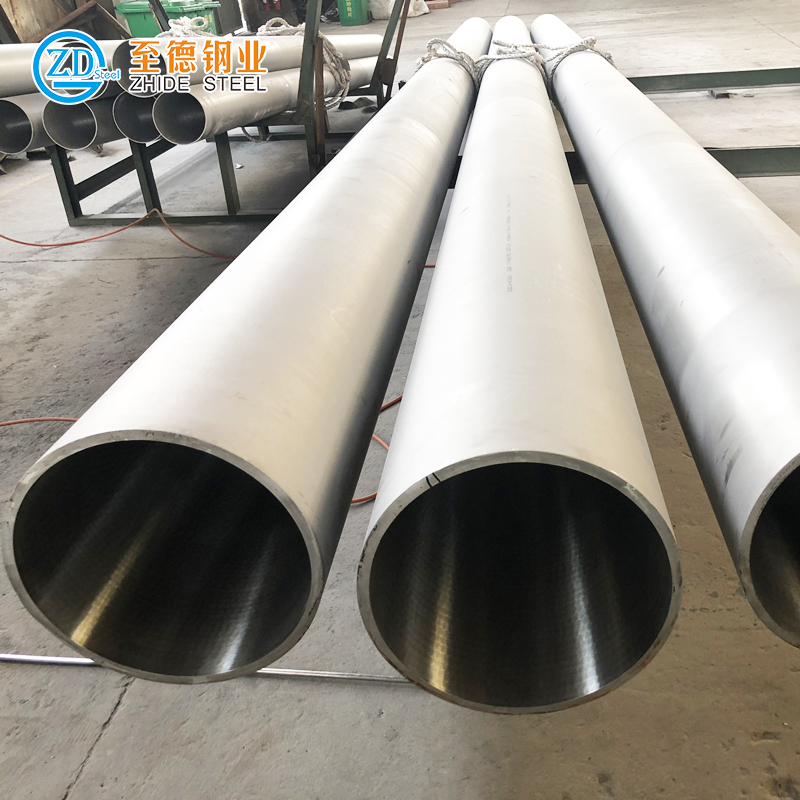

采用电炉-LF精炼炉一连铸一热轧生产的直径为90mm的310S不锈钢管在热穿管过程中产生了内壁开裂,因此取内壁开裂的荒管进行分析,找出导致其开裂的主要原因并制定相应的改进措施。

一、试验方法

观察荒管头部开裂的形貌,从头部往管身延伸一定长度截开荒管观察内壁开裂情况。在荒管上取试样,磨平后在SPECTROIAB MlO型光电直读光谱仪检测其化学成分。在裂纹处截取金相试样进行金相检测。主要进行夹杂物的评级,裂纹微观形貌观察以及组织变形情况的分析。取裂纹处有异物的试样在扫描电镜下用能谱做异物质的化学成分分析。试样制备、试样研磨、试样浸蚀、显微组织检验、显微照相均参照GB/T 13298-1991(金属显微组织检验方法》进行。

二、试验结果

1. 宏观分析

图所示是荒管的头部,裂纹无规律分布在管的圆周上,裂纹从内壁向外扩展。图是从头部向管身延伸500mm后横截开的图片,裂纹分布在内壁既非横裂也非纵裂,似乎具备螺旋状分布的特点。

2. 光谱成分分析

表是实际检测的所取荒管的化学成分。计算得到铬、镍当量分别为26.38和21.91,铬镍当量比为1.204。所有元素都符合标准要求。由于是采用废钢冶炼,因此含有0.32%的残Mo和0. 48%的残Cu。

3. 夹杂物分析

如图所示,钢中夹杂物主要是较短分布的C类夹杂物,级别为1.5级。通过图看出,在裂纹内部及周围存在不同于基体的异物质。通过能谱分析,该类异物质是含O、Na、Mg、Al、Si、Ca、K及Mo的物质,各元素含量见表。

4. 裂纹处组织

如图所示,箭头所示方向为变形流线的方向。此处铁素体受到各种应力的作用发生了变形,但并没有恢复,冷却后保持了这种变形流线。图中双向箭头及图的裂纹尾端可以看到裂纹沿着铁素体的方向开裂。都可看到钢中铁素体呈长条状分布。用铁素体测量仪测量其含量约为4.0%左右。

三、讨论与分析

对取来的样品进行分析,发现有以下三个明显的特点:

1. 钢中夹杂物主要是C类,级别为1.5级,符合冶金质量控制要求。但是裂纹中发现了含O、Na、Mg.AI、Si、Ca、K及Mo的非基体成分的物质。这些物质在冶炼、连铸、轧棒、穿管整个生产过程中有两个环节会产生:一是连铸的保护渣,二是穿管钼顶头上的玻璃粉。该钢中Mo含量是不作为合金添加的,只是残钼,不会有4%以上含量。因此该物质是钼顶头疲劳及玻璃粉嵌入的可能性要大一些。

2. 裂纹处的变形流线非常明显,显然是铁素体变形后,由于温度比较低来不及恢复,经过快速冷却后保留下来的,因此可以说穿管过程变形温度是偏低的。

3. 310S不锈钢管属于纯奥氏体不锈钢,但通过铁素体测量仪分析含有4%左右的铁素体含量,这是组织的异常之处。当然通过热处理可以消除掉,但是对于310S不锈钢管来讲是不正常的。在310S不锈钢管中铁素体的产生是由于化学成分决定的,应该是铬镍当量比控制偏高而导致的。

四、结论及改进方向

1. 结论

钢中铁素体含量高、穿管热变形温度低以及钼顶头的疲劳使用对310S不锈钢管开裂都有影响。

2. 改进方向

a. 对现有的管坯料,穿管前要尽量提高加热温度,延长保温时间,加快穿管速度,生产前要检查钼顶头的使用状态。

b. 适当优化化学成分的配比,在不提高镍含量的前提下,铬元素按照标准的下限控制,钼元素的残留量不能太高。

c. 由于310S不锈钢管合金元素含量高,枝晶偏析严重,柱状晶粗大,低熔点物质和杂质元素容易集中于晶间和铸坯心部。在不完全排除夹杂物或夹渣影响的前提下要在冶炼、连铸时通过提高钢水洁净度,降低浇注温度,控制过热度,采用电磁搅拌技术,减小枝晶偏析,提高中心等轴晶比例,降低杂质元素偏析引起的脆化倾向,提高铸坯质量,为后序热加工提供优质的坯料。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。