314耐热不锈钢炉管焊缝处开裂原因分析

浙江至德钢业有限公司为分析某厂314耐热不锈钢炉管焊缝处产生横向裂纹的原因,采用光学显微镜、激光共聚焦扫描显微镜、扫描显微镜和能谱分析等手段对炉管焊缝处的组织和成分进行表征和分析。试验结果表明:不锈钢焊缝处的组织呈树枝晶分布,枝晶一次臂定向排布,基本平行与传热方向,一次臂长度200~400μm。热影响区母材奥氏体晶粒大小呈等轴晶,大小不均匀,晶界上有含铬碳化物析出;焊缝为沿晶界横向开裂,裂纹沿枝晶扩展,深度约为2μm,为结晶裂纹。分析认为,焊接接头处热应力是产生裂纹主要原因。焊接速度快慢是一个重要因素,焊接速度过大,焊接接头部位的温度梯度就很大,同时冷却速度很快,则引起的热应力就很大,致使焊缝极易产生裂纹。

奥氏体不锈钢具有优良的耐腐蚀性及综合力学性能,在石油、化工及其它工业部门得到广泛应用,同时,将奥氏体不锈钢作为焊接填充材料也越来越普遍。但是,奥氏体不锈钢焊缝热裂倾向大,在工程设计中已受到普遍关注。国内外不少学者结合不同的焊接材料和焊接方法对奥氏体不锈钢焊接热裂纹的分布规律及断口特征开展了多方面的研究工作。在服役条件较恶劣的承压设备检验中,裂纹是一种危害性较大的缺陷,常出现于各种加氢反应器内壁,换热器壳体、管线钢管等的焊接部位。焊接接头处热应力是产生裂纹主要原因。其中焊接速度快慢是一个重要因素,焊接过快,引起焊接接头的温度分布很不均匀,即温度梯度很大,同时冷却速度很快,则引起的热应力就很大,致使焊缝极易产生裂纹。本文采用光学显微镜、激光共聚焦扫描显微镜、扫描显微镜和能谱分析等手段对314耐热奥氏体不锈钢炉管焊缝处的组织和成分进行表征和分析。

一、试验材料和方法

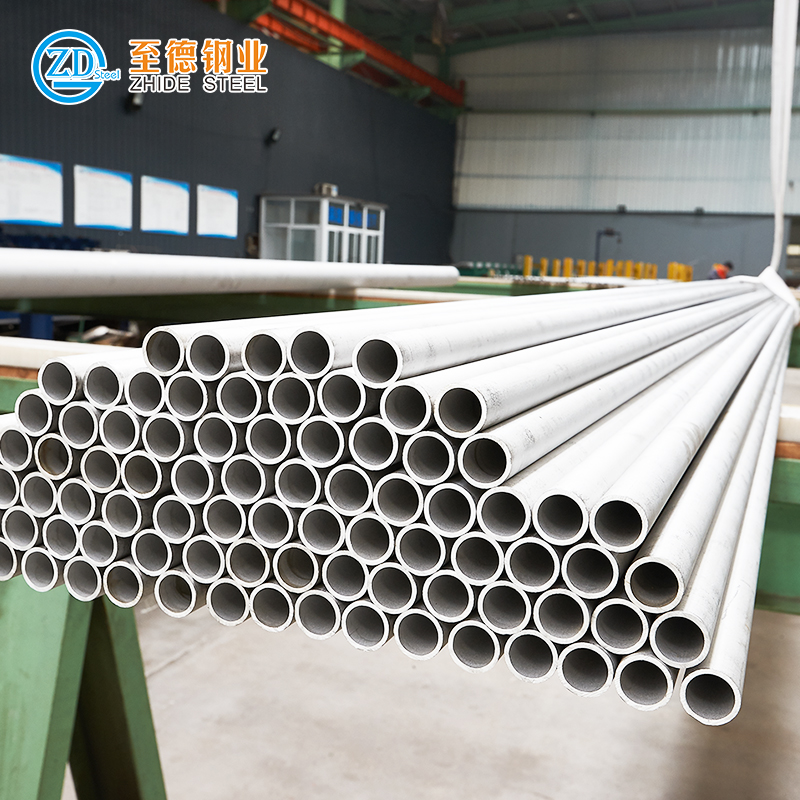

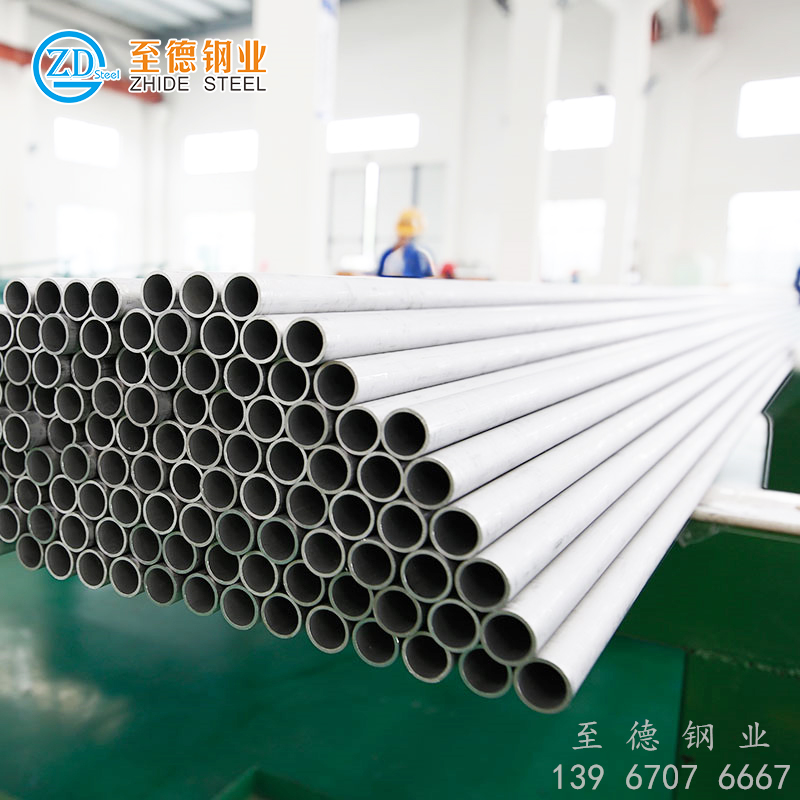

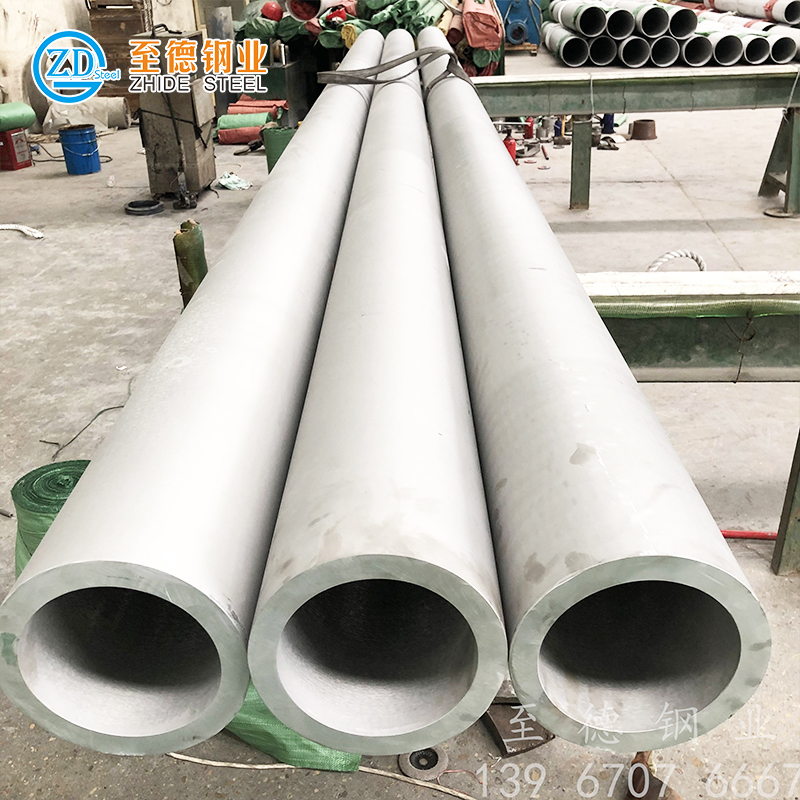

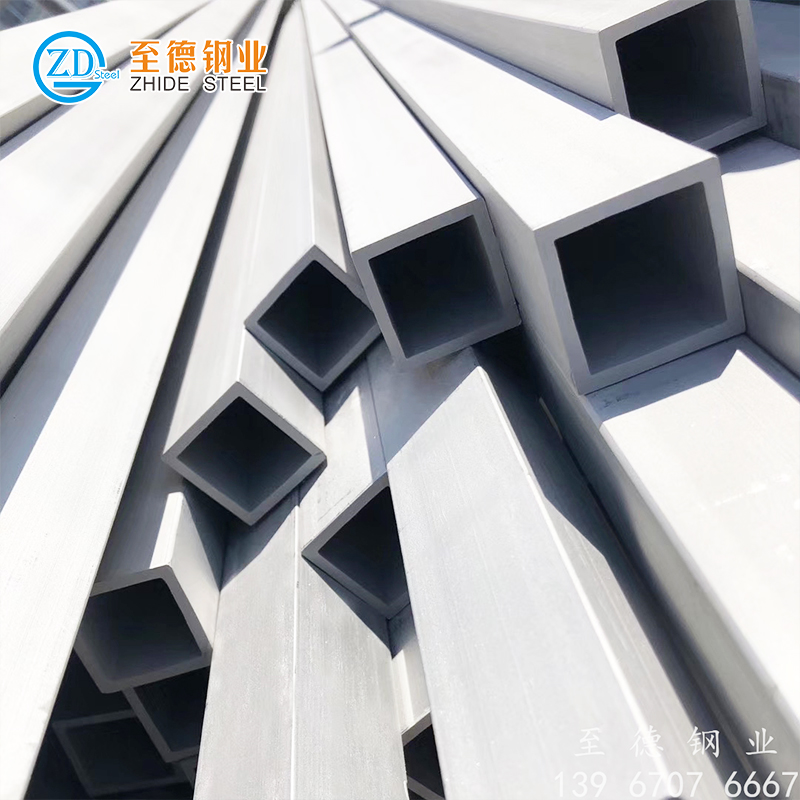

某不锈钢公司生产的焊接炉管焊缝处出现横向开裂,炉管材料为314耐热不锈钢。图1是收到该公司样品的照片,在标记处存在沿圆周的横向裂纹。采用ZEISS公司Imager.A1m光学显微镜、ZEISS公司UL-TRA 55热场发射扫描电镜、FEI公司场发射环境扫描电镜和OLYMPUS公司LEXT OLS4100激光共聚焦观察微观组织,通过ZEISS公司ULTRA 55热场发射扫描电镜配备的能谱分析仪表征晶界处物质成分。

在送检的样品上截取试样,进行金相组织和裂纹微观分析,采用钼丝线切割方法,对送检的样品沿径向和轴向取样,轴向取样上应有一个切割面经过焊缝处,径向切割和轴向切割得到试样如图2所示。

由于截取的试样小而不规则,为了方便金相观察试样的制备,采用冷镶工艺将截取的试样进行冷镶,通过打磨、初磨、细磨和抛光制备成金相观察试样。

二、试验结果与分析

将径向和轴向截面金相试样,用王水浸蚀后,通过观察基材、焊缝和热影响区的微观组织,并重点观察裂纹的形态和尺寸特征,包括裂纹宽度、长度等尺寸特征,分析裂纹萌生和扩展情况。

1. 焊缝处微观组织观察结果

焊缝处的光学和扫描电镜照片如图所示,其中图都是径向截面焊缝处的光学显微镜照片,图为场发射扫描电镜照片。从图可以明显看出,焊缝组织呈枝晶形态,为焊接时小熔池凝固组织的典型特征,沿其传热方向生长,枝晶一次臂定向排布,基本平行于传热方向,一次臂长度200~400μm,沿焊接母材向熔池内部生长,不少枝晶呈平行分布,形成类似柱状晶。从图扫描电镜照片可以看出,焊缝枝晶组织之间存在一些黑色和白亮,可能是枝晶偏析引起的溶质元素富集而析出的第二相,或者是焊接局部小熔池凝固时枝晶间最后凝固,没有充分的液体补缩而造成的显微缩松。

2. 热影响区微观组织观察结果

对金相试样进行观察后发现焊缝材料与母材之间基本结合良好,如图所示。图是结合处的光学显微镜照片,图是扫描电镜照片。可以看出,焊缝组织与母材实现良好的冶金结合,焊接小熔池凝固时,焊缝组织以母材晶粒为基底,并沿传热方向生长,形成典型的枝晶组织。但是个别结合位置处可以明显看到夹杂物,如图所示,能谱分析结果如图所示,其含有氧元素,可能为氧化物夹杂。

3. 母材处微观组织观察结果

母材处的微观组织为单相奥氏体组织,其为等轴晶,如图所示。从图可以看出奥氏体等轴晶晶粒大小不均,晶粒尺寸在10~60μm,晶界上有二相质点析出,如图所示。从高倍照片可以看出,母材的晶界上有第二相质点析出,呈杆状分布,采用场发射的扫描电镜配置的能谱仪分析其成分,如图所示,可见其含碳,铬,铁都很高,分析认为是一种含铬的碳化物。

4. 焊缝裂纹形貌观察结果

肉眼细致观察可以看见焊缝处存在沿圆周方向的微裂纹,其长度不等,大小不一,按照图的取样方法,采用光学显微镜和扫描电镜观察焊缝表面、纵向截面和横向截面的裂纹的形貌,如图是焊缝裂纹形貌观察结果,其中图是轴向截面观察到的裂纹,图是横向截面外缘处的裂纹。从图可以看出焊缝裂纹呈曲折状,基本沿着凝固结晶的树枝晶晶界扩展,如图所示,该裂纹与一般铸件中热裂纹形貌一致。

另外,从图还可以看出,裂纹是从焊缝的表面或次表面沿焊管径向向内部扩展,焊管径向上的裂纹长度200~500μm,裂纹宽度最大约为20μm。

根据所观察的现象,结合一般金属凝固理论分析,可以判定本报告分析的不锈钢焊管焊缝裂纹是一种高温下形成的裂纹,即热裂纹,本裂纹更确切地说应为结晶裂纹。为了更好地分析裂纹的形态,尤其是其深度,采取激光共聚焦扫描显微镜进行三维观察,如图所示。其中图为横向截面内部的一条完整裂纹,图示位置的局部扫描图。从图中可以看出裂纹的三维形态,深度方向大约为2μm。

三、分析讨论

综上所述,在不同倍数的光学显微镜、扫描显微镜和激光共聚焦扫描、观察下对母材及热影响区和焊缝、裂纹处组织进行金相分析,焊缝是由局部熔池凝固成形,为单一奥氏体组织,凝固时以母材为衬底,以树枝晶方式长大,形成沿传热方向的树枝晶组织,树枝晶主干先凝固。由于溶质元素凝固时存在平衡分配,在最后凝固的枝晶之间富集固溶元素和低熔点的P,S和O夹杂物,在一定应力作用下很容易成为热裂纹的裂纹源,再沿树枝晶晶界扩展。

由于焊接时焊接点存在高温区,而本送检的不锈钢为奥氏体型,碳,铬,镍,硅的含量比一般奥氏体型不锈钢高,变形抗力大,属于低塑性难变形钢种。与其它不锈钢相比,奥氏体不锈钢的热导率低,具有较高的热裂纹敏感性,在焊缝及近缝区都有产生热裂纹的可能性。奥氏体不锈钢的物理特性是热导率小、线膨胀系数大,因此在焊接局部加热和冷却条件下,焊接接头部位存在较大的温度梯度,焊缝金属及近缝区在高温时,会承受较高的拉伸应力和拉伸应变,导致产生热裂纹的基本条件,如图11所示。

分析可知焊接接头处热应力是产生裂纹主要原因,裂纹是由于受到轴向热应力产生的。此外焊接速度快慢也是一个重要因素,焊接过快引起焊接接头的温度分布很不均匀,即温度梯度很大,同时冷却速度很快,产生的热应力就很大,焊缝极易产生裂纹。奥氏体不锈钢一般不需焊前预热及后热,如没有应力腐蚀或结构尺寸稳定性等特别要求时,也不需焊后热处理,但为防止焊接热裂纹的发生和热影响区的晶粒长大以及碳化物析出,保证焊接接头的塑韧性和耐蚀性,则应控制较低的层间温度。

五、结论

1. 送检的不锈钢焊管母材组织为奥氏体,晶粒呈等轴晶,大小不均匀,晶界上有含铬碳化物析出。

2. 送检的不锈钢焊管焊缝的组织为奥氏体,呈树枝晶分布,枝晶一次臂定向排布,基本平行于传热方向,一次臂长度200~400μm。

3. 金相检查发现焊缝组织与母材之间结合良好,焊缝组织以母材晶粒为基底,并沿传热方向生长,形成枝晶组织。

4. 焊缝裂纹沿焊管基本分布在焊管的圆周方向,通过光学显微镜、扫描显微镜和激光共聚焦扫描观察焊缝裂纹形态,发现裂纹沿枝晶扩展,深度约为2μm,呈热裂纹特征,经判定为一种高温下形成的裂纹,即结晶裂纹。

5. 在焊接接头处的热应力是产生焊接裂纹的主要原因。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

评论列表: