10CrMo910耐热钢管的焊接方法及热处理工艺分析

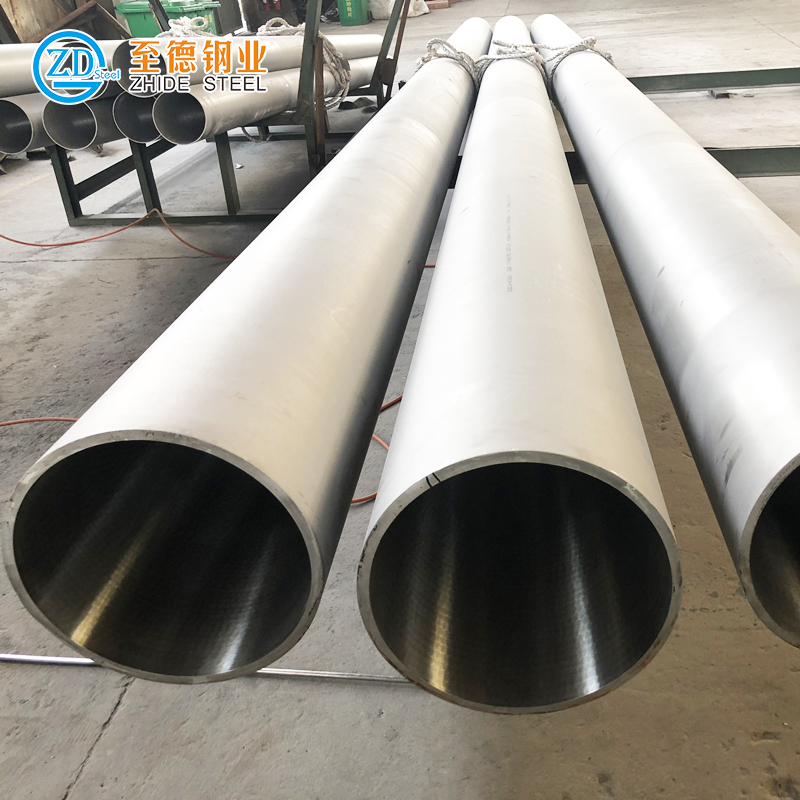

10CrMo910耐热钢管广泛用于输送530℃的高温蒸汽,浙江至德钢业有限公司结合高压蒸汽注汽锅炉总汽外输管线的更换实例,分析了10CrMo910耐热钢管的可焊性,从母材分析、现场焊接、检验、焊后热处理等方面总结了28mm壁厚的管道焊接方法。

一、10CrMo910耐热钢管的特性

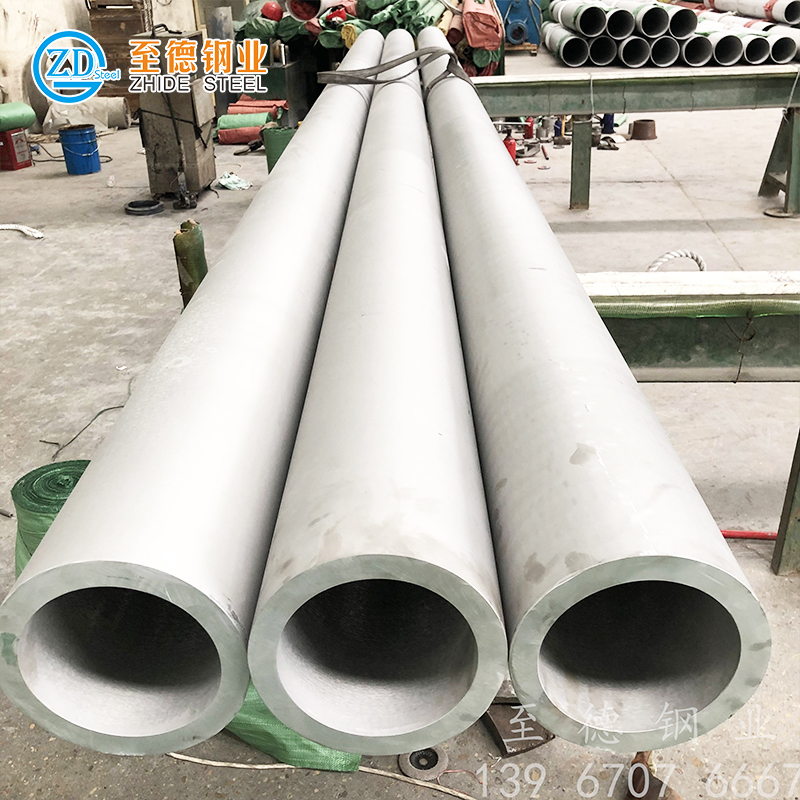

中原油田钻井三公司钻采设备厂高压蒸汽注汽锅炉流程维修改造中,因总汽外输管线变更,需把原管线一处弯头切割下后,转换方向。经查,该材质为进口耐热钢10CrMo910。其管线设计温度为530℃,设计压力为12MPa,管材直径180mm、壁厚28mm,需在现场进行组对、焊接。

10CrMo910钢为低合金珠光体耐热钢,主要用于制造壁温在590℃以下的过热器及壁温为520℃的集箱和蒸汽管道,从大量积累的试验数据可知,该钢具有良好的焊接性,对热处理不太敏感,能在大截面上得到均匀组织,持久塑性好,当延伸率达3%至5%时,蠕变速率才开始增加。因此,该钢在运行中具有可靠的安全性。

二、焊接时的问题

1. 具有较大淬硬倾向

根据国际焊接学会推荐的公式算出该钢碳当量,由此可知,该钢具有较大淬硬倾向。按照等成分原则,10CrMo910耐热钢管采用手工电弧焊,选用相匹配的H 08Cr2.25Mo1A焊丝和R407焊条(HD≤5mL/100g),焊条化学成分见表。由于10CrMo910耐热钢具有较大淬硬倾向,且管壁厚有较大拘束度,焊接时容易产生热烈纹。为此焊前必须进行预热,采用低氢型焊条焊接,焊后进行去氢热处理等工艺措施。

2. 易产生再裂纹

由于10CrMo910耐热钢内硫、磷杂质含量很低,一般不宜产生热烈纹。试验证实,焊缝成型系数(焊缝宽高之比)越小,越容易产生纵向热烈纹;当焊接线能量超过50KJ/cm时,也易产生热烈纹。此钢含有较多的合金元素,焊后热处理不当时,容易产生再热烈纹。因此,必须严格控制焊缝中硫、碳等杂质,减少应力集中,严格控制焊接线能量。

三、焊接方法拟定

按照母材和填充金属材料的成分,采用手工钨极氩弧焊打底、手工电弧焊填充、盖面的焊接方法,选用H 08Cr2.25Mo1A焊丝和R407焊条。

四、现场施焊

1. 坡口与组对

10CrMo910耐热钢采用氧-乙炔火焰切割下料。为防止火焰切割边缘开裂,切割前应预热150℃,切割成V型坡口,在现场用角向磨光机对坡口进行修磨,对内坡口进行倒角处理。对坡口及相邻内外侧进行磁粉探伤检查,是否存在表面裂纹、缺欠,合格后才可以进行组对点固焊。为了避免损坏坡口,导致焊缝根部产生缺欠,采用坡口中部引桥点固法。用氧-乙炔火焰中性焰对点固焊的位置进行预热,用氩弧焊点固管口四点,点固焊缝高34mm、长约25mm。

2. 打底焊

10CrMo910耐热钢管采用手工钨极氩弧焊H 08Cr2.25Mo1A焊丝打底,采用电加热法对坡口进行预热,氩弧焊打底时进行200℃、40分钟焊前预热,可降低焊缝残余应力,减少根部淬硬倾向,但预热温度不宜过高,否则焊工将无法操作。由于该管管壁较厚,拘束度大,TIG打底层应厚一点(34mm),并要求收弧时填满弧坑,在坡口上收弧,防止焊缝根部产生裂纹。打底焊结束后,用角向磨光机磨去点固焊点。

3. 填充、盖面、探伤

打底焊结束检查焊缝无缺欠后,立即用手工电弧焊进行填充连续施焊。填充、盖面用R407焊条需经过350℃至400℃,2小时烘干,120℃至150℃保温。由于管壁厚坡口较宽,连续时线能量容易超出评定值,这样,接头金属组织将变得粗大,为了控制线能量,层间温度必须控制在200℃至300℃之间,严格按照焊接工艺进行多道焊。由于管壁较厚,其焊缝缺欠返修和焊缝RT探伤难度大,填充三层后进行300℃、1小时的焊后热处理,12小时进行100%RT探伤,合格后重新预热继续实焊。完成填充盖面焊后进行300℃、1小时的焊后热处理,24小时后进行100%UT探伤。通过进行两次后热,减少了焊缝中的扩散氢,降低了接头的焊接应力,也使预热温度比规范规定(250℃至350℃)有所降低,便于手工氩弧焊操作。

五、焊后热处理

10CrMo910耐热钢管焊后对焊缝进行720℃±10℃、2小时回火热处理。采用电加热法,用硅酸铝钎维棉保温,看不到有持久强度急剧下降的现象。按以上工序完成焊后热处理后,对焊缝、热处理区进行100%的PT检查,均一次合格。目前该高压蒸汽管已长时间在550℃下连续运行两年时间,焊接接头满足要求。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。