314不锈钢丝冷拔过程中断裂行为研究分析报告

通过对浙江至德钢业有限公司生产的314不锈钢丝试样的微观组织、断口形貌及夹杂物进行观察,对试样力学性能进行测试,分析拉拔变形前和拉拔变形后钢丝的强度,塑性以及导致钢丝断裂的原因。结果表明:φ3.0mm的钢丝试样抗拉强度为1096.7MPa,断后伸长率为10.6%,随着冷拉拔的进行,φ2.15mm的钢丝试样抗拉强度上升到1148.2MPa,断后伸长率急速下降至6.2%。冷拉拔变形使得钢丝强度增大,塑性变差,由于道次变形量过大导致拉拔过程容易发生钢丝断裂。对变形前后钢丝的组织以及断口分析表明:试样组织为基体为奥氏体,富铬相M23C6或M7C3则弥散分布于表面,其形状主要呈长条状,富铬相的大量析出显著降低钢丝的塑性,易引起晶间腐蚀的发生;314不锈钢丝的断裂属于以脆断为主的混合断裂。断口无明显塑性变形,纤维区存在明显沿晶断裂,还有少量球形和花瓣状的韧窝;此外,试样中存在较多灰色块状夹杂物,EDS分析表明,夹杂物为硅酸盐及氧化铝,尺寸为6.5μm左右。

奥氏体不锈钢中,300系列的314不锈钢是一种高压耐热不锈钢,对应国内标准牌号为1Cr25Ni20。314不锈钢是310不锈钢的衍生品,在310不锈钢的基础上增加Si元素,从而提高材料的耐热性,抗氧化性能。材料的断裂受到材料本身的性质、环境因素、工作应力状态、材料的结构及缺陷等众多因素的影响。断裂问题对于钢丝的拉拔而言,严重影响生产的连续和产品质量。随着奥氏体不锈钢深加工产品的广泛应用,其生产工艺和质量问题也成了研究和改进的重点之一,但目前国内外针对于314线材冷加工变形及其质量问题研究报道相对较少。本文针对某不锈钢企业在拉拔314不锈钢丝的过程中出现的严重断丝问题,通过对314不锈钢丝试样的微观组织、力学性能、断口形貌特征及夹杂物分布等方面进行探讨,分析其断裂成因,从而为整个生产工艺的优化和产品质量的提高提供理论依据。

一、实验材料及方法

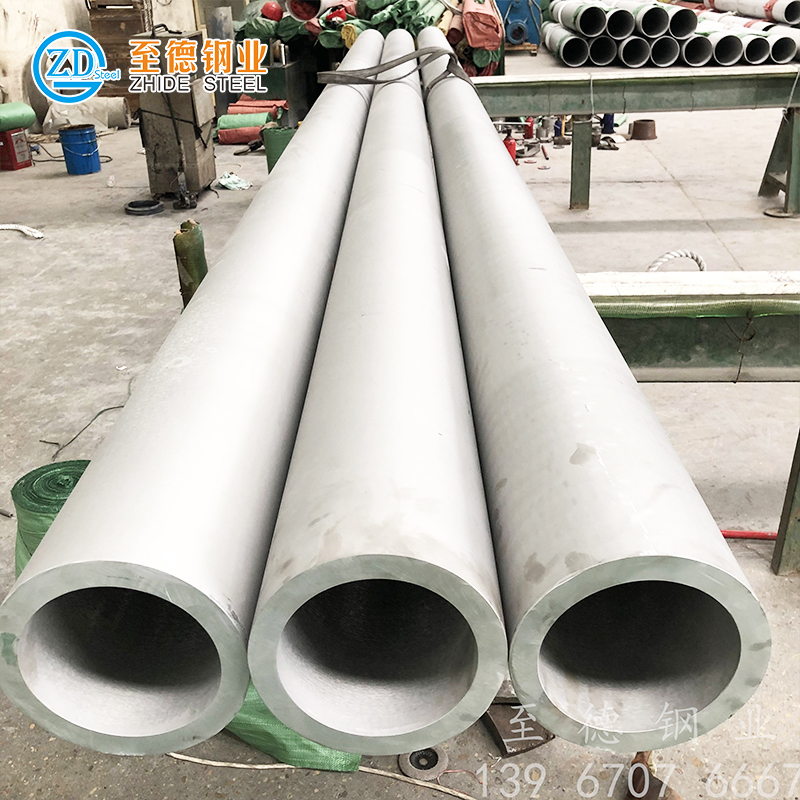

实验材料为企业生产的314体不锈钢丝,由于在拉拔的最后一道次中出现钢丝断裂问题,因此对最后一道次拉拔前后的钢丝进行取样,直径分别为φ3.0mm和φ 2.15mm。分别选取最后一道次拉拔前φ 3.0mm的钢丝、拉拔后φ 2.15 mm的钢丝作为主要研究对象。取样后将横截面制成金相试样磨抛,用王水加甘油的侵蚀剂侵蚀,在光学显微镜下和扫描电镜下观察其金相组织。采用ZEISS EVO18型扫描电镜对钢丝断丝后的断口形貌特征进行观察,确定夹杂物尺寸及特征并进行EDS能谱分析。采用CMT4150微电子万能试验机对两种尺寸的钢丝进行力学性能检测。

二、实验结果及分析

1. 钢丝金相组织形貌

对钢丝试样进行切割取样,镶嵌研磨并用王水丙三醇溶液进行侵蚀,最后在LEICADMR型光学显微镜和ZEISS EVO18型扫描电镜下对组织进行观察。图为直径为2.15mm和3.00mm314不锈钢试样的横向金相组织,图为φ2.15mm试样的横向扫描组织,图为φ3.00mm试样的横向扫描组织。根据图中所示,314不锈钢显微组织是两相组织,其中一相是奥氏体基体,另一相由图中对其的线扫描结果可判断为富铬相,奥氏体不锈钢中的富铬相。通常为M23C6或M7C3。根据图可知,试样横向组织中富铬相M23C6或M7C3弥散分布于母相奥氏体中,其形状主要呈长条状或者规则球状。

314奥氏体耐热钢的固溶处理,是使所有碳化物完全固溶入奥氏体基体内,以获得均匀的单相组织。然而,本试验中314不锈钢试样除了奥氏体之外,还存在数量较多的富铬相。通过ImageTool图形分析软件测量图选定视场内的富铬相的体积分数分别为30.34%和20.21%。一般情况下,碳化物M23C6或M7C3中铬含量约为42%~65%,与不锈钢的基体成分相比,碳化物中铬的含量远大于基体中铬的含量。这样,大量富铬相M23C6或M7C3的析出就易引起奥氏体不锈钢晶界贫铬,从而导致晶间腐蚀的发生,同时贫铬区的出现对拉拔变形极为不利,它降低钢丝本身耐腐蚀性的同时也使得钢丝塑性变差,脆性增强,若拉拔变形量较大则容易发生断裂现象。具体分析富铬相的产生原因,首先,对于314不锈钢来说,相比于304等其他奥氏体不锈钢,其碳含量较高,碳是一种间隙原子,而奥氏体不锈钢中如果含碳量较多,通过固溶强化显著提高不锈钢的强度的同时它会与铬形成一系列复杂的碳化物,导致局部铬的贫化,使钢的耐蚀性特别是耐晶间腐蚀性能下降。则奥氏体在冷却时易发生分解形成(CrFe)23C6而不能保持单相奥氏体状态,耐蚀性会显著下降,所以奥氏体不锈钢的含碳量应严格控制在小于0.1%。

2. 试样力学性能实验

通过实验室拉伸试验对314不锈钢丝试样的力学性能进行对比,在相同的拉伸参数下测得性能数据如表。数据显示φ3.0mm试样的抗拉强度为1096.7MPa,断后伸长率为10.6%,最后一道次由φ3.0mm拉拔减径至φ2.15mm,抗拉强度上升至1148.2MPa,断后伸长率为6.2%。最后一道次随着冷拉拔变形的进行,钢丝的强度略有增加,塑性急剧下降,究其原因,最后一道次的拉拔变形率达到28.3%,通常奥氏体不锈钢丝最后一道次的变形率为5.0%~20%,因此过大的道次变形率使得延伸率急剧下降,位错运动受阻,最终钢丝的塑性达不到需求导致钢丝被拉断。

3. 断口形貌及EDS分析

对两种尺寸规格的314不锈钢试样断口,利用超声波清洗机在丙酮试剂进行清洗,吹干,然后在ZEISS EVO18型扫描电镜下观察其断面形貌特征。图为不锈钢丝试样断口的扫描形貌特征。图为314奥氏体不锈钢丝的断裂后的断口扫描形貌,图为断口全貌,试样断口无明显塑性变形,断口也比较平坦,看不到纤维区和剪切唇,只存在放射区,放射线源于断裂源。图为不同放大倍数下断口形貌。高倍组织下出现明显的沿晶断裂形成的裂纹,晶界处以及两相界面处优先被腐蚀形成微裂纹,沿着晶界不断扩展形成断裂起源;同时还有少量的韧窝,分布较分散,深度较浅,韧窝形状主要呈球形凹坑和花瓣状,解理断口由河流状花样或是扇形花样构成。因此可以确定314试样断裂属于以脆断为主同时含有少量韧断特征的混合断裂。

对314不锈钢丝断样,利用超声波清洗机在丙酮试剂进行清洗,吹干,然后在ZEISS EVO18型扫描电镜下观察其夹杂物分布及能谱分析。图为试样断口表面夹杂物形貌及能谱分析。表为夹杂物的尺寸特征和元素含量等基本属性,图9为断口中粒状富铬相形貌及能谱。根据以上图可知:夹杂物主要呈灰色块状,分布于解理台阶处。但夹杂物的数量较少,且分布较分散。夹杂物的尺寸和EDS能谱分析结果如表所示。夹杂物的尺寸大多在6.2μm至6.7μm之间。异常元素主要是O、Si、Al,可能的夹杂物主要是铝硅氧化物及硅酸盐。钢中的非金属夹杂物破坏了金属材料的连续性,降低钢的机械性能及工艺性能,而起往往在夹杂物的尖端前沿造成应力集中,使得材料即便在较低的平均应力作用下就萌生裂纹。由于314不锈钢试样中存在一定尺寸与数量的非金属夹杂物,孔洞择优在夹杂物附近形核,因此在断口上很多解理台阶存在微裂纹,微裂纹形核后、迅速长大并连接就会诱导脆断。

根据图可知,富铬相M23C6或M7C3与基体的区别除了铬含量偏高外,其Fe含量偏低。富铬相M23C6或M7C3也为体心立方晶格,但其点阵常数较大。富铬相M23C6或M7C3与母相保持共格关系,在母相晶面族上析出,造成较大的晶格畸变和内应力,从而使314不锈钢塑性显著降低。

根据图可知,试样断口的裂纹放射区域中粒状富铬相的存在,在表面缺陷已萌生裂纹和冷拔后未及时消除应力的情况下,冷拔过程中,在富铬相相界面附近集中的巨大应力,必然成为表面裂纹的扩展提供了便利条件,根据裂纹走向的应力原则和强度原则,高的储存能所产生高应力的长时间作用,使得钢丝在冷拔、热处理残余应力以及后续弯曲成型过程中易引起富铬相为主要通道的裂纹扩展。

三、结论

1. φ3.0mm试样的抗拉强度为1096.7MPa,断后伸长率为10.6%,拉拔至φ2.15mm,抗拉强度上升至1148.2MPa,断后伸长率为6.2%,随着冷拉拔变形的进行,钢丝的强度略有增加,最后一道次的拉拔变形率达到28.3%,过大的道次变形率使得塑性急剧下降。

2. 试样组织为异常的两相组织,基体为奥氏体,富铬相M23C6或M7C3则弥散分布于表面,其形状主要呈长条状或者规则球状。富铬相M23C6或M7C3的析出,造成较大的晶格畸变和内应力,以致314不锈钢塑性显著降低,脆性升高,易引起晶间腐蚀。

3. 试样中夹杂物主要呈灰色块状,分布于解理台阶处,夹杂物数量且分布较分散。夹杂物的尺寸在6.2 ~6.7μm之间,夹杂物中异常元素为O、Si、Al,可能的夹杂主要是铝硅氧化物和硅酸盐。

4. 314不锈钢丝试样的断裂属于以脆断为主的混合断裂。断口无明显塑性变形,纤维区存在明显沿晶断裂,还有少量花瓣状的韧窝。组织中的富铬相M23C6或M7C3和非金属夹杂物为裂纹扩展提供扩展通道,最终导致材料脆断。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

评论列表: